Backlackdraht

Backlackdraht ist ein lackierter Draht

der mit einem zusätzlichen Klebelack (Backlack) beschichtet wird.

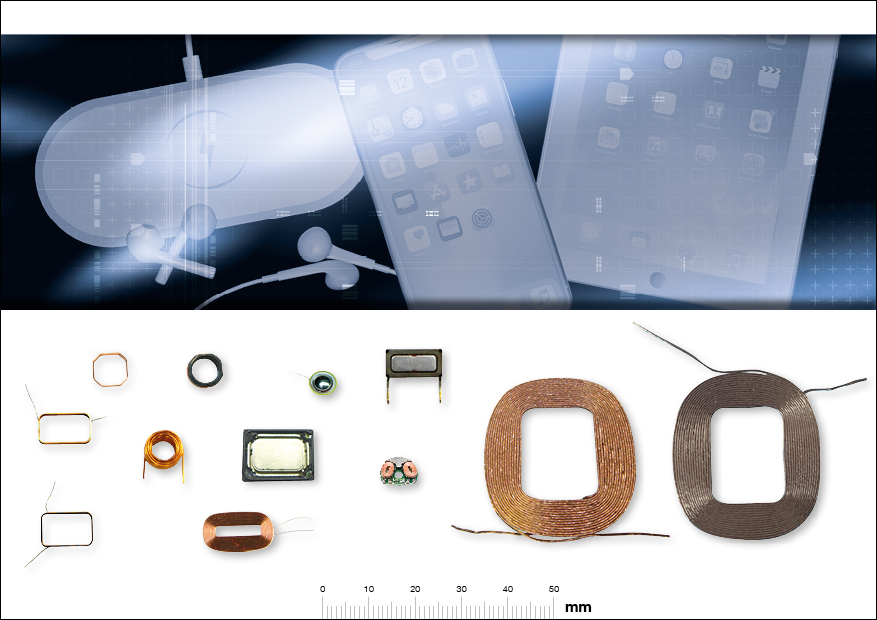

Nach dem Aktivieren der Backlackschicht werden die einzelnen Windungen der Spule miteinander verklebt, um selbsttragende Spulen ("Luftspulen" ohne Spulenkörper) oder spezielle Spulen für die spätere Verarbeitung herzustellen.

Die Verwendung von Backlackdraht bietet bei bestimmten Spulenanwendungen Vorteile gegenüber herkömmlichem Lackdraht, sodass auf Spulenkörper sowie Fixierprozesse mit Klebebändern und Tränkharzen verzichtet werden kann.

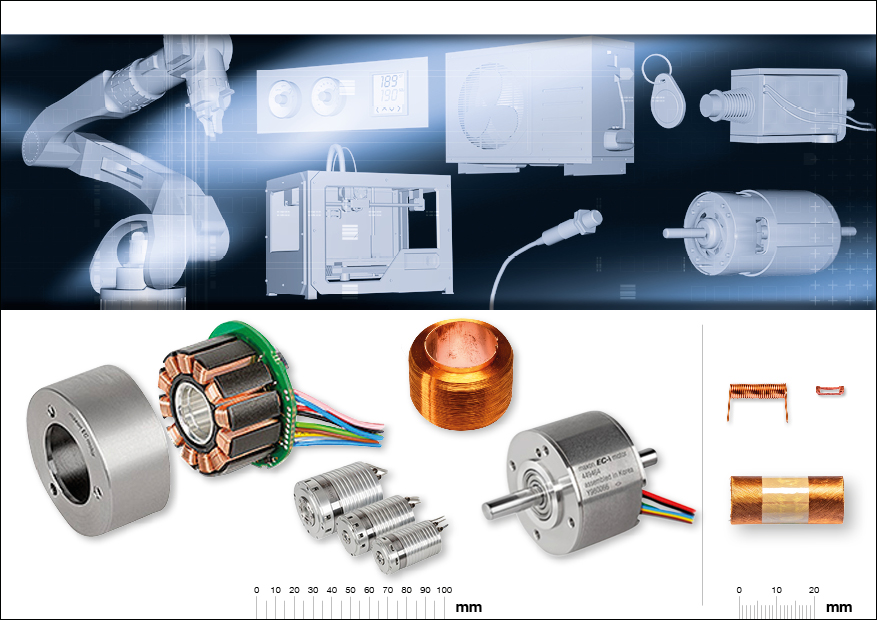

In vielen Anwendungen wie Hochleistungslautsprechern oder kleinen Motoren kann ein Backlackdraht die Leistung und Zuverlässigkeit verbessern. Eine wichtige Eigenschaft eines Backlackdrahts ist die thermische Stabilität der gewickelten Spule bei höheren Temperaturen. Ein thermoplastischer Backlack wird bei höheren Temperaturen weich und beginnt seine Haftfestigkeit zu verlieren, könnte jedoch beispielsweise auch weiterverarbeitet werden, um eine anders geformte Spule zu bilden und bei höherer Temperatur wieder verklebt zu werden.

Ein duroplastischer Backlack hat höhere wärmebeständige Eigenschaften und verliert daher seine Haftfestigkeit nur bei Temperaturen, die den Lack zerstören.

Aufgrund der zusätzlichen Aufbringung einer Backlackschicht sind Backlackdrähte teurer als herkömmliche Lackdrähte, was durch den Mehrwert wieder ausgeglichen wird.

Die Aktivierung der Klebeschicht kann entweder durch Wärme oder in einigen Fällen durch Lösungsmittel oder eine Kombination aus beidem erzielt werden

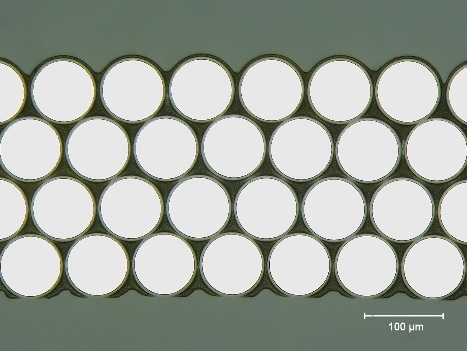

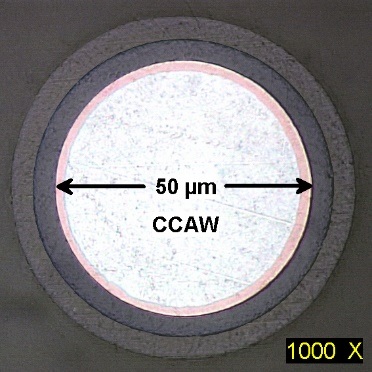

Elektrisola produziert Backlackdraht im Durchmesserbereich von 0,010 - 0,50 mm.

Neben Kupfer als Leitermaterial sind auch andere Legierungen, wie Aluminium oder kupferplattiertes Aluminium für leichte Spulen oder hochfeste Leiter für eine bessere Haltbarkeit, erhältlich

Backlackdrähte können durch die chemische Basis ihrer Beschichtung, hauptsächlich jedoch durch ihre thermischen und ihre technischen Eigenschaften sowie durch das bevorzugte Verbackungsverfahren unterschieden werden. Die verschiedenen weltweit angebotenen Backlacktypen unterscheiden sich meist aufgrund ihrer historischen Entwicklung. Daher bietet Elektrisola verschiedene Backlackdrähte für die 3 Hauptkontinente an

In Asien werden auch spezielle "High-Performance-Backlacke", die für besondere asiatische Anwendungen entwickelt wurden, angeboten

Zusätzlich zu den Standard-Backlacktypen verfügt ELEKTRISOLA über eine eigene zertifizierte Backlackentwicklung für spezielle Anwendungen. Beispielsweise sind jetzt für dünne Durchmesser spezielle Backlackdrähte für Ultrahochtemperaturanwendungen erhältlich, die mit automatisierten Heißluftwickelmaschinen für eine schnelle und kostengünstige Verarbeitung gewickelt werden können. Dies bietet Elektrisola-Kunden einen großen Vorteil.

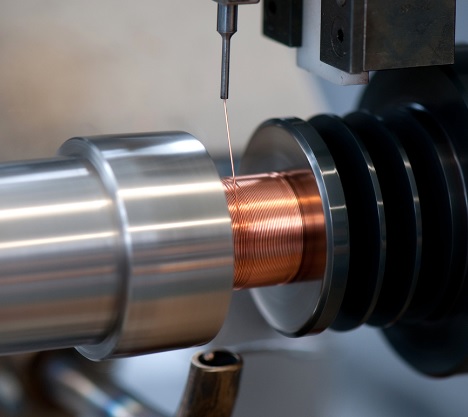

Produktionsprozess

Der Produktionsprozess eines Backlackdrahtes ähnelt dem eines normalen filmisolierten Drahtes

Die Klebeschicht (Backlackschicht) an der Außenseite eines Backlackes kann durch Wärme oder durch Lösemittel aktiviert werden. Diese Verbackungsverfahren werden nachstehend beschrieben.

Thermische Verbackung:

Alle Elektrisola-Backlacke können durch Wärme aktiviert werden, indem entweder heiße Luft während des Wickelns auf den Draht geleitet wird, die gewickelte Spule im Ofen erhitzt wird oder durch Einwirkung elektrischer Spannung auf die gewickelte Spule nach Abschluss des Wickelzyklus. In jedem dieser Beispiele besteht das Prinzip darin, die Wicklung leicht über die Schmelztemperatur des Backlacks zu erwärmen, um den Backlack zu aktivieren und die Drähte miteinander zu verkleben.

Die Heißluftverbackung während des Wickelns hat den Vorteil, dass ein nachgelagerter Verbackungsvorgang entfällt. Die Heißluftverbackung ist kostengünstig und wird hauptsächlich für Drahtdurchmesser unter 0,200 mm angewendet. Diese Methode wurde bei Feindrähten in den letzten Jahren nach der Entwicklung von Backlacktypen für ultrahohe Temperaturen immer beliebter.

Bei der Ofenverbackung werden die gewickelten Spulen, die sich noch auf den Wickelträgern befinden, in einem Ofen auf eine geeignete Temperatur gebracht und eine ausreichende Zeit erwärmt, um eine gleichmäßige Erwärmung der gesamten Wicklung zu erzielen. Die Zeit im Ofen beträgt in der Regel 10 bis 30 Minuten, abhängig von der Größe der Wicklung. Nachfolgend erfolgt ein Kühlzyklus. Nachteile der Ofenverbackung sind die längere Verbackungszeit, zusätzliche Prozessschritte sowie der potenzielle Bedarf an vielen Wickelträgern.

Bei der Widerstandsverbackung wird elektrischer Strom an den fertigen Wickel angelegt, um ihn durch den Widerstand der Spule elektrisch auf die notwendige Verbackungstemperatur zu erwärmen. Verbackungsspannung und -zeit hängen von dem Drahtdurchmesser und der Spulengeometrie ab und müssen daher für jede spezifische Anwendung experimentell ermitelt werden. Vorteil dieses Verfahrens ist die Schnelligkeit sowie die Erzeugung einer recht gleichmäßigen Wärmeverteilung. Dieses wird normalerweise für Drahtdurchmesser über 0,200 mm angewendet.

Lösemittelverbackung:

Einige Backlacke können durch Auftragen bestimmter Lösemittel während des Spulenwickelprozesses aktiviert werden. Das Auftragen des Lösemittels, üblicherweise über einen gesättigten Filz während des Wickelns ("Nasswickeln"), bewirkt, dass der Backlack sehr weich wird. Dieser Prozess erfordert die Verwendung einer Vorrichtung, um die Spule an Ort und Stelle zu fixieren, während das Lösemittel trocknet und die Drähte zusammenkleben. Danach sollte die Spule in einem Ofenzyklus erhitzt werden, um restliches Lösemittel zu verdampfen, welches, wenn es in der Spule verbleibt, zu einem langfristigen Ausfall der Spule führen kann, und um den Aushärtungsprozess des Backlacks für eine optimale Klebekraft abzuschließen.

Mobiltelefon

Automobil

Industrie

Identifikation

Haushaltsgeräte

Unterhaltungselektronik

Uhren

Computer

Medizintechnik

Die Verwendung von Backlackdraht bietet dem Kunden mehrere Vorteile:

- Es werden keine Spulenkörper benötigt

- Es sind keine Klebänder oder Tränklacke zum Fixieren erforderlich

- Weniger Handling während des Verarbeitungsprozesses

- Reduzierte Gesamtzykluszeiten

- Verbesserte Leistung

- Geringe Umweltbelastung